- Projekt:Rozpocznij od koncepcji i modelowania CAD.

- Prototyp:Szybkie prototypowanie i iteracja.

- Projektowanie pod kątem możliwości produkcji:Dobór materiałów i optymalizacja procesów.

- Obróbka:Projektowanie form i wytwarzanie narzędzi.

- Próbowanie:Pierwsza seria produkcyjna i zapewnienie jakości.

- Produkcja:Pełnowymiarowa produkcja i ciągłe doskonalenie.

Kontrola jakości zapewnia integralność produktu, redukuje liczbę defektów i poprawia efektywność kosztową. Wraz z rozwojem rynku tworzyw sztucznych, opanowanie tych etapów staje się jeszcze ważniejsze.

Projekt

Konceptualizacja

Zrozumienie wymagań i specyfikacji produktu to pierwszy krok w fazie projektowania w procesie produkcji części z tworzyw sztucznych. Należy zebrać wszystkie niezbędne informacje dotyczące przeznaczenia produktu, jego środowiska pracy i oczekiwań dotyczących wydajności. To zrozumienie stanowi podstawę procesu projektowania. Po uzyskaniu jasnego obrazu tego, co produkt ma osiągnąć, można rozpocząć od wstępnych szkiców i pomysłów projektowych. Szkice te stanowią wizualną reprezentację koncepcji, pozwalając na zbadanie różnych możliwości i dopracowanie pomysłów przed przejściem do bardziej szczegółowych prac.

Modelowanie CAD

Po zakończeniu konceptualizacji przechodzisz do tworzenia szczegółowych modeli 3D za pomocą oprogramowania CAD. Ten krok jest kluczowy, ponieważ przekształca wstępne szkice w precyzyjne reprezentacje cyfrowe. Rysunki CAD zapewniają kompleksowy obraz projektu, prezentując każdy szczegół w formacie 2D lub 3D. Stanowią one plan dla formy, która ma zostać zbudowana, gwarantując uwzględnienie każdego aspektu projektu. Przygotowując się do rysunku CAD, wybór odpowiedniego programu jest kluczowy. Popularne programy to SolidWorks i AutoCAD, każdy z nich oferujący unikalne funkcje dostosowane do różnych potrzeb projektowych. Konsultacja z ekspertem pomoże Ci skutecznie wybrać te opcje.

Na tym etapie kluczowe jest zapewnienie dokładności i wykonalności projektu. Należy zweryfikować, czy model jest zgodny z wymaganiami produktu i czy można go wydajnie wyprodukować. Obejmuje to sprawdzenie wymiarów, tolerancji i kompatybilności materiałów. W ten sposób minimalizujesz potencjalne problemy podczas produkcji i poprawiasz ogólną jakość produktu finalnego.

Prototyp

Szybkie prototypowanie

W dziedzinie produkcji części z tworzyw sztucznych, szybkie prototypowanie stanowi kluczowy krok. Wykorzystuje się technologie takie jak druk 3D do tworzenia szybkich prototypów. To podejście pozwala szybko przekształcić projekty cyfrowe w namacalne modele. Dzięki temu można bezzwłocznie testować koncepcje i funkcjonalność projektu.

Zeznania biegłego:

Przewodniki inżynierskiePodkreśla, że szybkie prototypowanie obejmuje techniki pozwalające na szybkie wytwarzanie fizycznej części na podstawie trójwymiarowego projektu. Ta metoda umożliwia inżynierom i projektantom sprawne iterowanie między projektami cyfrowymi a fizycznymi prototypami.

Szybkie prototypowanie oferuje ekonomiczny proces pracy. Możesz wprowadzać poprawki natychmiast, co usprawnia proces prób i błędów. Ta elastyczność pozwala udoskonalać projekty, aby uzyskać lepszy produkt końcowy.

Iteracja i informacja zwrotna

Po stworzeniu prototypów, zebranie opinii staje się kluczowe. Angażujesz interesariuszy do oceny prototypów. Ich spostrzeżenia pomagają Ci zidentyfikować obszary wymagające poprawy. Takie podejście oparte na współpracy gwarantuje, że projekt jest zgodny z oczekiwaniami i wymaganiami użytkowników.

Po zebraniu opinii wprowadzasz niezbędne poprawki w projekcie. Ten iteracyjny proces jest kluczowy dla udoskonalenia produktu. Ciągłe doskonalenie projektu zwiększa jego funkcjonalność i atrakcyjność.

Zeznania biegłego:

Projektowanie jest z natury iteracyjne, wymaga wielu rund testowania i udoskonalania. Szybkie prototypowanie z wykorzystaniem druku 3D zapewnia elastyczność i pozwala na szybkie wprowadzanie zmian, jak zauważają eksperci branżowi.

Dzięki iteracji i sprzężeniu zwrotnemu możesz mieć pewność, że produkt końcowy spełni najwyższe standardy jakości i wydajności.

Projektowanie pod kątem możliwości produkcji

Wybór materiałów

Wybór odpowiednich tworzyw sztucznych to kluczowy etap w produkcji części z tworzyw sztucznych. Należy wziąć pod uwagę kilka czynników, aby upewnić się, że materiał spełnia wymagania danej części. Najpierw należy ocenić zastosowanie i funkcjonalność części. Zadaj sobie pytanie, do czego będzie ona służyć i gdzie będzie używana. Pomoże to określić niezbędne parametry użytkowe, takie jak wytrzymałość, elastyczność czy odporność na warunki środowiskowe.

Następnie zastanów się nad estetyką i dokładnością wymiarową. Niektóre zastosowania wymagają specyficznego wyglądu lub precyzyjnych pomiarów. Należy również wziąć pod uwagę trwałość materiału. Czy element będzie musiał być odporny na zużycie i uszkodzenia z upływem czasu? Na koniec rozważ opłacalność. Wielu użytkowników wybiera ekonomiczne materiały, zwłaszcza w przypadku prototypów, które nie wymagają ulepszonych właściwości mechanicznych. Takie podejście pozwala zaoszczędzić pieniądze, a jednocześnie umożliwia testowanie i udoskonalanie projektów.

Optymalizacja procesów

Po wybraniu materiału, skup się na optymalizacji projektu pod kątem procesów produkcyjnych. Upewnij się, że projekt jest odpowiedni dla wybranej metody produkcji. Wiąże się to z uproszczeniem projektu w celu zmniejszenia złożoności. Mniej skomplikowany projekt minimalizuje potencjalne problemy produkcyjne i zwiększa wydajność.

Należy również dążyć do usprawnienia procesu produkcyjnego. Należy szukać sposobów na wyeliminowanie zbędnych etapów lub funkcji, które komplikują produkcję. W ten sposób nie tylko oszczędzasz czas, ale także redukujesz koszty. Taka optymalizacja zapewnia płynny przebieg procesu produkcyjnego, co przekłada się na wysoką jakość części.

WskazówkaRegularnie przeglądaj i udoskonalaj swój projekt, aby dostosować go do nowych technologii i metod. To proaktywne podejście zapewnia wydajność i aktualność procesu produkcyjnego.

Obróbka

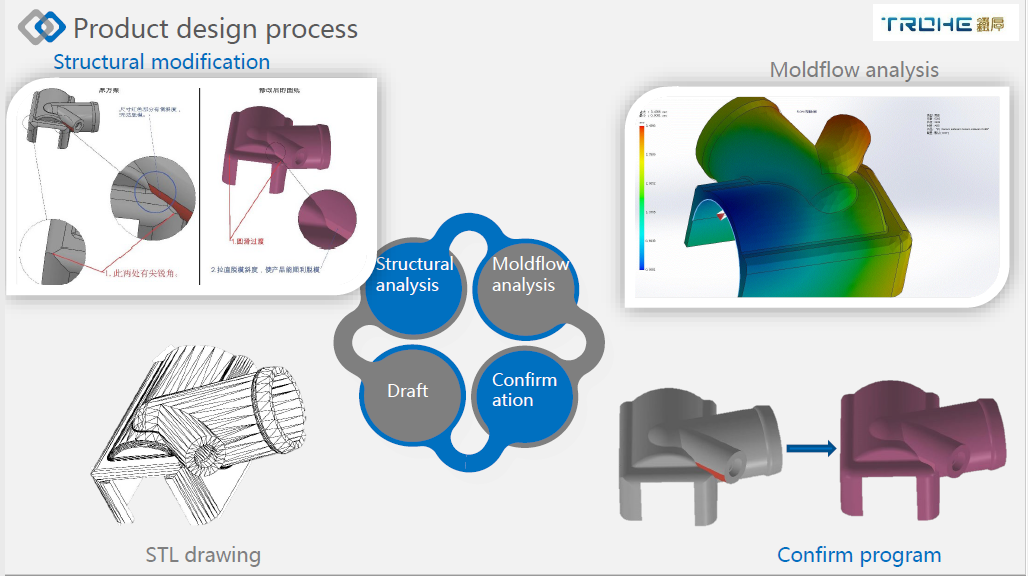

Projektowanie form

Projektowanie form to kluczowy etap w produkcji elementów z tworzyw sztucznych. Należy skupić się na tworzeniu form, które zapewnią wydajną produkcję. Zacznij od określenia rozmiaru, kształtu i materiału formy. Ta precyzja jest kluczowa, ponieważ wszelkie błędy mogą prowadzić do strat finansowych i straty czasu. Prawidłowy projekt formy minimalizuje odkształcenia gotowych elementów, zapewniając ich zgodność z wymaganymi specyfikacjami.

Podczas projektowania należy wziąć pod uwagę takie czynniki, jak przepływ w formie i chłodzenie. Przepływ w formie odnosi się do sposobu, w jaki stopione tworzywo sztuczne przemieszcza się przez formę. Należy zadbać o płynny i równomierny przepływ, aby uniknąć wad. Chłodzenie jest równie ważne. Wpływa ono na czas cyklu i jakość formowanych elementów. Wydajne systemy chłodzenia skracają czas produkcji i poprawiają jakość elementów.

Wskazówka: Zwróć uwagę na grubość ścianek podczas projektowania formy. Jednolita grubość ścianek pomaga uzyskać spójną jakość i zmniejsza ryzyko odkształceń.

Produkcja narzędzi

Po sfinalizowaniu projektu formy, przejdź do produkcji narzędzi. Wiąże się to z wykonaniem fizycznych form za pomocą precyzyjnej obróbki skrawaniem. Musisz zadbać o wysoką dokładność wykonania form. Precyzyjna obróbka skrawaniem pozwala uzyskać dokładne wymiary i cechy wymagane dla formy.

Testowanie form pod kątem dokładności i trwałości jest niezbędne. Przeprowadzaj dokładne inspekcje, aby upewnić się, że formy spełniają specyfikacje projektowe. Testowanie trwałości gwarantuje, że formy wytrzymują wielokrotne użycie bez degradacji. Ten etap jest kluczowy dla utrzymania stałej jakości w produkcji masowej.

RadaRegularna konserwacja form wydłuża ich żywotność i zapewnia stałą wydajność. Zaplanuj rutynowe kontrole, aby zidentyfikować i naprawić wszelkie oznaki zużycia lub uszkodzenia.

Próbowanie

Początkowa seria produkcyjna

W procesie produkcji części z tworzyw sztucznych rozpoczyna się od wstępnej serii produkcyjnej. Ten etap obejmuje produkcję niewielkiej partii części. Celem jest przetestowanie i ocena tych części przed rozpoczęciem produkcji na pełną skalę. Koncentrujesz się na ocenie jakości i spójności części. Ta ocena pomaga wcześnie zidentyfikować potencjalne problemy. Dzięki temu możesz wprowadzić niezbędne zmiany, aby ulepszyć produkt końcowy.

Zapewnienie jakości

Kontrola jakości odgrywa kluczową rolę w zapewnieniu sukcesu procesu produkcyjnego. Przeprowadzasz dokładne kontrole i testy pierwszej partii części. Kontrole te pomagają zweryfikować, czy części spełniają wymagane normy i specyfikacje. Testowanie obejmuje sprawdzanie pod kątem wad, pomiary wymiarów i ocenę właściwości materiałów.

Na podstawie wyników testów wprowadzasz zmiany w procesie produkcyjnym. Może to obejmować modyfikację projektu, zmianę materiału lub udoskonalenie techniki produkcji. Rozwiązując te problemy na wczesnym etapie, poprawiasz ogólną jakość produktu końcowego. To proaktywne podejście gwarantuje, że wytwarzane przez Ciebie części spełniają najwyższe standardy doskonałości.

Produkcja

Produkcja na pełną skalę

W branży produkcji części z tworzyw sztucznych, skalowanie produkcji staje się niezbędne, aby sprostać rosnącemu popytowi. Konieczne jest sprawne przejście od produkcji małych partii do produkcji na pełną skalę. Ten krok wymaga starannego planowania i alokacji zasobów. Należy upewnić się, że linia produkcyjna jest w stanie obsłużyć zwiększoną ilość bez utraty jakości.

Stała jakość i wydajność są na tym etapie kluczowe. Należy wdrożyć solidne środki kontroli jakości, aby utrzymać wysokie standardy. Regularne inspekcje i testy pomagają wcześnie wykryć wszelkie odchylenia. W ten sposób zapobiegasz powstawaniu wad i zapewniasz, że każda część spełnia wymagane specyfikacje. Wydajność produkcji nie tylko oszczędza czas, ale także obniża koszty, zwiększając ogólną rentowność.

Ciągłe doskonalenie

Ciągłe doskonalenie jest kluczowym aspektem udanej produkcji elementów z tworzyw sztucznych. Wdrożenie pętli sprzężenia zwrotnego pozwala na zbieranie informacji z różnych etapów produkcji. Należy aktywnie pozyskiwać opinie od operatorów, inżynierów i klientów. Informacje te pomagają zidentyfikować obszary wymagające udoskonalenia i innowacji.

Adaptacja do nowych technologii i metod jest kluczowa dla utrzymania konkurencyjności. Powinieneś być na bieżąco z najnowszymi osiągnięciami w dziedzinie technik produkcyjnych. Wdrażanie nowych narzędzi i procesów może poprawić wydajność i jakość produktów. Akceptując zmiany i pielęgnując kulturę ciągłego doskonalenia, dbasz o to, aby Twój proces produkcyjny pozostał najnowocześniejszy i efektywny.

W procesie produkcji elementów z tworzyw sztucznych każdy etap odgrywa kluczową rolę w zapewnieniu wysokiej jakości rezultatów. Od projektu po produkcję, należy zwracać uwagę na każdy szczegół. Prawidłowe wdrożenie tych kroków gwarantuje, że produkt końcowy spełnia standardy jakości, bezpieczeństwa i ochrony środowiska. Kontrola jakości to nie tylko etap, ale integralna część procesu. Zapewnia ona stałą jakość i przynosi liczne korzyści wykraczające poza poziom produktu. Rozpoczynając działalność produkcyjną, dokładnie przemyśl te kroki, aby osiągnąć doskonałość swoich produktów.